ハイエース・コースターの完成車メーカーとして、1台1台に品質への誇りを持ち生産しています。

岐阜車体工業は、日本国内にあるトヨタの完成車メーカー16工場を対象とした品質向上活動表彰において、8年連続品質総合賞を受賞。これは、トヨタの車を製造している国内すべての工場の中で“品質ナンバーワン”に認められたことの証です。しかし、私たちの品質向上への取組みに終わりはありません。これからも常に高みをめざし、改善を積み重ねていきます。

ハイエースの品質を支える取組み

ムダの徹底排除と「不良製品を絶対に市場に出さない」という思想。

それは、プラスのスパイラルを描く岐阜車体のモノづくりの原点。

必要な部品を必要な時に、必要なだけ。

ジャスト・イン・タイムはトヨタ生産方式の代表的な要素で「必要なものを、必要な時に、必要なだけ供給する」工程管理。岐阜車体工業では自社製の無人搬送車(台車)を使い、工場内の所定の場所へ1個単位、または2個単位で部品を運んでいます。これによって、生産のリードタイムを小さくし、効率化を図るのはもとより、運搬のムダや作りすぎのムダを排除しています。

品質は、工程で作り込む。

岐阜車体では、自分の作業する範囲は自分で品質を保証する「自工程完結」という考え方のもと、すべての工程で厳しい品質チェックを行い、良品だけを後工程に流しています。万一、不具合や異常が発生、または発見された場合は「アンドン」を引いてリリーフ要員を呼び、対応を判断。定位置までに解決しなければラインを止めて原因を取り除き、悪い所を改善します。

工場を鍛え続ける。

製造過程の品質を左右するのが5S(整理・整頓・清掃・清潔・しつけ)であることは知られていますが、岐阜車体工業ではその5Sをより高いレベルでめざす独自の「ダントツ5S」に取り組んでいます。効率的で管理しやすい設備、受け入れ管理のレベルアップ、教育訓練、ムダのない標準作業。それらを絶えず追求し、あらゆる情報や問題点を常に「見える化」しながら改善することは、結果として会社の発展や従業員それぞれの生活向上に大きな役割を果たしています。

製造現場が主役に。

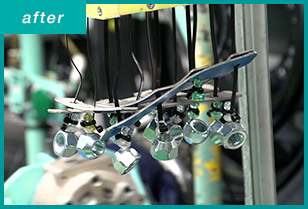

ムリ・ムダ・ムラ。生産現場で起こるさまざまな問題を解決するために、製造現場が主体的に知恵を出し合いながら工夫して生み出す作業改善「からくり改善」は、岐阜車体工業のモノづくりを下支えする取組みです。ポイントは、安価で実現できることと、電気などの動力を新たに使わず、自重を生かして作動させること。安全・品質・生産性等の向上に貢献した「からくり改善」には、内容に応じ報奨金が支給されます。

- ●効率アップ ●品質安定 ●安全性向上 ●コスト削減 ●環境改善

-

タイヤの取付け工程で、仮がけするナット6個を都度数えながら手作業でセットしていた。

コンベアの動力を用いたシンプルなからくり機構で、手作業によるナットのセットを自動化。

モノづくり現場からのメッセージ

「不良製品を絶対に市場に出さない」 という決意を、徹底した管理で 体現しています。

山口清匠 / 常務役員

私たちは、生産工程での品質は「人=Men」「設備=Machine」「材料=Material」「方法=Method」の4つのMで決定されると考えています。そして、4Mすべての改善を絶え間なく積み重ねることで、少量多品種生産を短納期で応える強い現場を作ってきました。

改善の具体的な取組みとして掲げているのが「ダントツ5S」です。これは、「整理・整頓・清掃・清潔・しつけ」を圧倒的な精度で徹底させようという取組みのこと。たとえば工具ひとつをとっても、必要なものがすぐに取り出せるように置き場所、置き方を決め、表示を確実に行っています。その根底にあるのは「不良製品を絶対に市場に出さない」という決意であり、最初から良品しか生産しない製造プロセスの実現を目指したものです。

しかし、どんなに設備や材料が良くなっても、使うのは人。「モノづくりは人づくり」という視点で創業以来、受け継がれてきたチームワーク重視の企業風土をこれからも大切にし、人材育成強化に努めていきたいと思います。